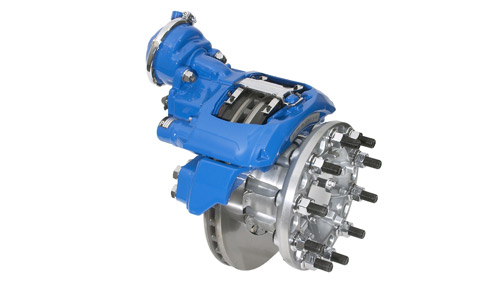

No es producto de tu imaginación: hay muchos más frenos de disco de aire actualmente en uso. En Norteamérica, más de una tercera parte de las nuevas terminales de rueda para frenos de aire Clase 6-8 ahora están equipadas con frenos de disco de aire, y Bendix Commercial Vehicle Systems ha fabricado más de 4 millones de unidades de su freno Bendix ADB22X líder en la industria.

“La adopción y el uso de frenos de disco de aire (ADB, por sus siglas en inglés) han sido uno de los cambios más significativos en la industria norteamericana de vehículos comerciales a lo largo de la última década”, dijo Mark Holley, director de mercadotecnia y soluciones de clientes en la unidad de Terminales de Rueda de Bendix.

“Los frenos son sumamente importantes para las flotillas y los dueños-operadores en términos de seguridad, funcionamiento y retorno de la inversión, y los ADB22X han cumplido su potencial desde que los lanzamos en el 2005. Gracias a la creciente popularidad de los sistemas avanzados de asistencia al conductor (ADAS, por sus siglas en inglés), la demanda por frenos ADB también está aumentando considerablemente. Las flotillas saben que es necesario apoyar sus sistemas ADAS con frenos de disco de aire tanto en el tractocamión como en el tráiler debido a su fiabilidad y poder de frenado. Saben que cada sistema es excelente individualmente, pero que son mejores juntos”, añadió.

Bendix, el líder norteamericano en el desarrollo y fabricación de soluciones de seguridad activa, manejo de aire y frenado para vehículos comerciales, es parte de Knorr-Bremse, con sede en Múnich, Alemania, el líder mundial en producción de frenos de disco de aire, con más de 45 millones y sigue aumentando. El ADB22X representa cerca del 75 % de los frenos de disco aire Clase 6-8 de Norteamérica. Bendix produce los frenos de disco aire Bendix ADB22X y Bendix ADB22X-LT en su planta de fabricación de terminales de rueda en Bowling Green, Kentucky.

Un freno, muchas aplicaciones

Los frenos de disco aire Bendix ADB22X están disponibles a través de los principales fabricantes de camiones norteamericanos, incluyendo Daimler Trucks North America (DTNA), International, Kenworth, Mack Trucks, Peterbilt Motors Company, y Volvo Trucks NA. Los ADB22X se incorporan como equipo estándar en el eje de dirección de todos los tractocamiones Clase 8 de Peterbilt y de Kenworth desde el 2013, así como en todas las terminales de rueda del Modelo 579 de Peterbilt y en el Kenworth T680. International Trucks incorpora el freno como equipo estándar en todos los ejes de su Serie LT, además de varios otros modelos de vehículos vocacionales. El freno de disco de aire Bendix ADB22 -LT —diseñado específicamente para tráileres— está disponible en los principales fabricantes de tráileres y es el ADB de elección en Utility Trailer.

Asimismo, tres de los principales fabricantes de autobuses escolares norteamericanos, Blue Bird Corporation, Thomas Built Buses e IC Bus de Navistar, ofrecen el ADB22X en sus vehículos, al igual que Motor Coach Industries (MCI), el fabricante de camiones interurbanos líder en Estados Unidos y Canadá.

De acuerdo con Holley, la adopción de frenos ADB está aumentando en todas las aplicaciones, incluyendo transporte de carga, camiones de basura y autobuses escolares, por nombrar unos cuantos, ya que los clientes están recibiendo los beneficios de los discos de freno de aire y las flotillas están experimentado un costo de adquisición continuamente más bajo. Además, gracias a la disponibilidad de las pastillas de larga duración BX276 de Bendix con más material de fricción, las flotillas están percibiendo un menor costo total de propiedad.

“Con los frenos de disco de aire obtienes un frenado más suave y estable en línea recta, una distancia de frenado más corta y la sensación de estar conduciendo un automóvil en la carretera, sin prácticamente ningún desgaste de los frenos. Las flotillas que incorporan frenos ADB en todas las posiciones de las ruedas del tractocamión y del tráiler reconocen la mayor seguridad que proporciona una distancia de frenado 15 metros más corta en comparación con los frenos de tambor, además de un aumento en la satisfacción y retención de conductores”, dijo Holley. “Y el retorno total de la inversión se obtiene a través de un diseño más ligero, una mayor duración del sistema de frenado, un cambio de pastillas más rápido y un ciclo de trabajo de fricción más largo”.